通过对原料选择,织物规格设计及工艺流程与技术措施的研究,了涤纶除尘布袋。在实际使用中。证明该产品性能良好,取得了较大的社会经济效益。

在冶金、化工等行业,生产和发展以及对环境的污染在某种程度上是同步的,为了保护和环境,针对治理污染的要求,人们进行了很多努力和实践,单机脉冲除尘器的应用和发展就是其中的一项。由于袋式除尘器的造价低、集尘率高、早就性强,作为消烟除尘的主要手段,已普遍应用于我国各大型冶金、化工等企业。受烟尘化学性、除尘工作压力等条件的限制,合成纤维成了滤袋的主要原料,其中又以涤纶占主导地位。由于涤纶是疏水型的高分子化合物,它既不能电离,又没有自由电子,因此,涤纶滤袋工作将易积聚电荷,使粉尘与其表面粘附,影响清灰及除尘。自1988年下半年起,我们开始了滤袋的研制,并于1989年取得了成效。本文所述的就是怎样涤纶滤袋的性能。

现状分析 普通涤纶纤维圆筒型滤料的弊病

我厂与1984年起研制普通涤纶短纤维圆筒型除尘滤料,经过多次摸索,确定了以五枚二飞缎纹组织作为织物的基本组织结构,并一次型织成筒状,经、纬向均采用29.5tex*2涤纶纱,经热定型后,布面平滑,尺寸稳定,但是经过宝钢总厂炼钢厂使用后,布袋破损严重,没有达到预期寿命,经过现场的多次观察即使对破损布袋的分析,发现其存在以下弊病:1.虽然与粉尘接触的布面是以径向为主的经面缎纹,且纱线本身的抱合也较紧,但由于短纤维的缘故,布面仍有少量的纤维毛羽,容易沾上粉尘。2.由于涤纶的疏水性,在与粉尘摩擦后,表面也积聚电荷,从而容易吸附粉尘,造成积灰。3.粉尘在输送过程中,经与空气及风道管壁之间摩擦,产生了静电电荷,随着粉尘与布袋表面接触并结留,电荷也就积聚在布袋的表面,粉尘量越大,积存的机会就越多,积灰也越多。

探讨与研究

如果对原料进行适当的化学处理,使其具有性能,即改变它的疏水性,使静电荷释放。且通过合理的织物设计及织造,布面的光滑型,从而就可以从根本上布袋的清灰效果。

由于是工业化生产,故需从成本低,效果好,操作方便的角度出发,本题所选的方法基于这个原则。

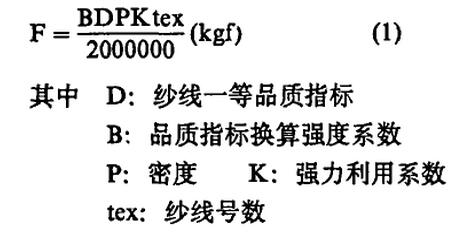

原料选择 由于粉尘含SO2成份,属酸性,故原料仍为涤纶。考虑到原料的外表要光滑,且织物的纬向要提高,而提高织物的F,依据式(1)

可通过(1)增长纱线的品质指标D,即增加纱线的。目前市场上,涤纶长丝的普遍高于涤纶短纤纱。2.增加纱支tex。适当地增加tex,可以降低织物的透气量,但tex过份大,则增加了织物厚度及重量,增加了成本。3.增加密度P,原因同2

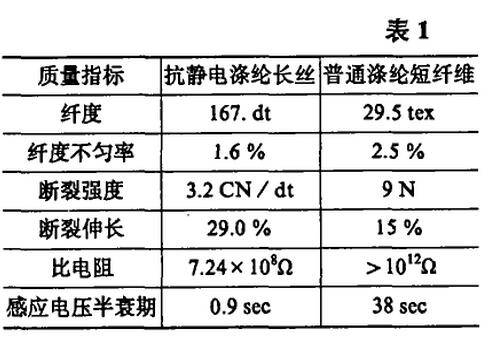

根据上述分析,只有选择涤纶长丝,才能满足其外表光滑及提高织物的要求。另外从处理的技术角度出发,长丝的加工工序比短纤纱要简单,省略了混合纺纱的繁烦工序,提高了性能的均匀度。

长丝的加工是采用内添加剂,共混纺丝的方法,工艺流程如下:

涤纶长丝的机理:在共混纺丝过程中,经混炼形成的剂和涤纶(PET)混炼物均匀的分散,剂中的一组分子以微纤状态沿着纤维轴向分布,且因微纤之间有连结,便在纤维内形成由里向外的吸湿、导电通道,且易与另一组亲水性基团相结合,将积聚于纤维上的静电荷泄漏而达到的目的。

织物的规格设计

作为本题的织物,在设计中 满足以下条件:

1.织物 限度地发挥出原料的性能。

2.织物的纬向须明显高于196N/5*20cm。

3.经向断裂伸长率要低于或保持原来水平。

4.表面光滑要进一步提高。

5.透气性及尺寸稳定性要好。

6成本低。

由于长丝的光滑性、比短纤纱好,而伸长率却比短纤纱大,为了满足以上条件,我们选用了150D涤纶长丝并捻成四股作纬纱,经纱原料不变,织物的组织结构不变,这样,原来以经面缎纹接触粉尘的筒里改为纬面长丝的缎纹面接触粉尘,既了袋面的光滑性,又省却了缝制滤袋时的翻袋工序,同时保持了织物原来的经向断裂伸长率,又可以增加纬向。另外,为了透气性,又适当地调整了纬向密度。

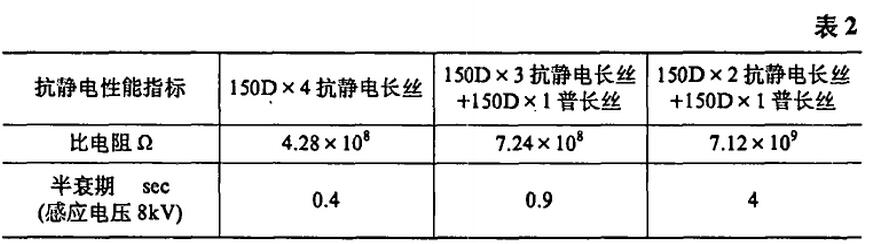

由于涤纶长丝的成本是普通涤纶长丝的一倍左右,而两者除了性能差异外,其它的性能指标均接近。为了降低滤料成本,我们分别对150D*4的涤纶长丝和150D*3涤纶长丝+150D*1普通涤纶长丝及150D*2涤纶长丝+150D*2普通涤纶长丝作纬纱制成的织物(密度相同)比较性能,如表2:

从中可以看出,用150D*3涤纶长丝+150D*1普涤长丝作纬纱织成的织物在性能上能满足比电阻<109的要求,且不差于150D*4涤纶长丝,而成本却降低了12.5%。

终确定织物规格如下:

组织:五枚二飞缎纹管状组织

纱支:29.5tex*2涤纶/150D*3长丝+150D*1普涤长丝

密度:256*223根/10cm(定型前)

幅宽:51.5cm(定型前)

平方米重量:320g/m2(定型前)

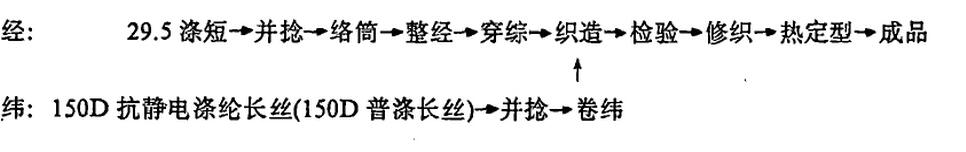

工艺流程及技术措施

工艺流程

2.技术措施 并捻:四股长丝采取一次并合、加捻的方法,对长丝捻线机进行了适当的改进,使之适应满锭工作,并避免了泡泡丝的产生。

整经:对经轴的盘板宽度进行了改进了,缩小间距,降低了织造时的边纱张力,了布面平整度。

穿综:对所穿的筘进行改制,针对织造时边纱断头严重及布边经密过高的现象,专门设计了边筘齿为异形,且排列适当的异形筘。

为了方便穿综,穿综法选用顺穿法。

卷纬:在G191型自动纡子车上进行,对卷纬张力作适当的控制,使纡子的松紧适当。

织造:在1511型多臂机上织造,针对织物外观质量上的问题,我们了制造工艺参数,尤其是对边撑位置、停经架位置作了多次调整,了布面和经纱排列密集问题。另外,还用了迟开口的工艺参数,在梭子内二壁贴上海虎绒,以防止长丝股线滑散而引起脱纬等现象。

为了严格控制门幅(偏差为±0.3)对筘幅及上机张力均严格掌握。

热定型:由于长丝的热缩率同短纤有所差异,结合织物透气性及门幅的要求,对热定型工艺做了多次摸索,尤其是温度和速度方面的工艺探索, 终达到了要求。